合作客戶/

拜耳公司 |

同濟大學 |

聯合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

-

> 嵌段比例對溫敏聚合物表面張力的影響及臨界膠束濃度分析(四)

> 油藏環境中離子強度與類型、溫度對烷基苯磺酸鹽溶液油水界面張力的影響

> ?工藝因素對植物纖維活性發泡材料表面張力的影響

> 10種常用表面活性劑水溶液的表面張力測定、泡沫的產生和測試(一)

> 遼河油田原油的石油酸、石油堿組分萃取過程、結構表征及界面張力測量——結果與討論、結論

> 懸浮床加氫工藝條件下界面張力、油品黏度模擬近似計算(二)

> 交替型LB膜分析儀工作原理

> 不同表面張力和接觸角下膨脹土裂隙的發展演化過程(二)

> 避免液滴表面張力影響吸附,研發可提升水霧降塵效果的公路施工用降塵設備

> 不同表面張力和接觸角下膨脹土裂隙的發展演化過程(三)

推薦新聞Info

-

> 泡沫酸液表面張力調控與無機礦物溶蝕解堵特性研究(三)

> 泡沫酸液表面張力調控與無機礦物溶蝕解堵特性研究(二)

> 泡沫酸液表面張力調控與無機礦物溶蝕解堵特性研究(一)

> 烷基化碳量子點表面活性劑合成改性、表面張力、穩泡及乳化性能(三)

> 烷基化碳量子點表面活性劑合成改性、表面張力、穩泡及乳化性能(二)

> 烷基化碳量子點表面活性劑合成改性、表面張力、穩泡及乳化性能(一)

> pH調控豬血漿蛋白納米顆粒的界面吸附行為與乳液穩定機制(五)

> pH調控豬血漿蛋白納米顆粒的界面吸附行為與乳液穩定機制(四)

> pH調控下豬血漿蛋白熱誘導納米顆粒的制備、表征及其穩定Pickering乳液性能(三)

> pH調控下豬血漿蛋白熱誘導納米顆粒的制備、表征及其穩定Pickering乳液性能(二)

Ce含量對Mg-1.2Ca鎂合金阻燃性能及表面張力的影響研究(二)

來源:《河北工業大學學報》 瀏覽 146 次 發布時間:2026-01-04

2實驗結果及分析

2.1阻燃性能結果及分析

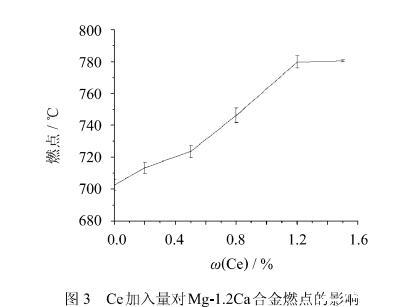

本實驗保持Ca含量不變,通過加入不同的Ce含量,探討Ce含量對鎂合金阻燃性的影響,結果表明:在一定范圍內隨著Ce含量的增加,鎂合金燃點不斷提高,當Ce含量達到1.2%時,鎂合金的燃點達到780℃,而Ce含量再提高到時,鎂合金的燃點增長比較緩慢,如圖3所示.

2.2氧化膜檢測結果及分析

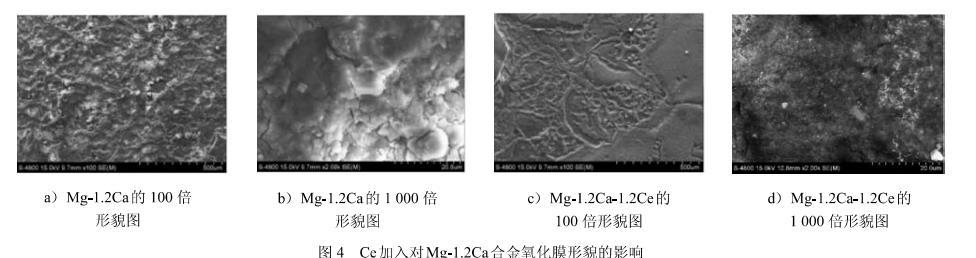

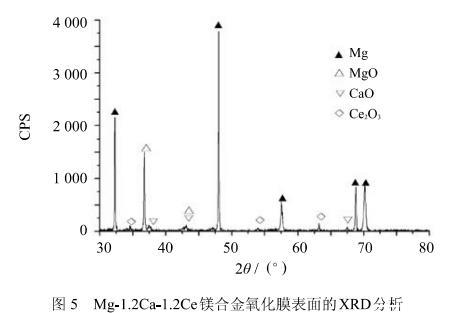

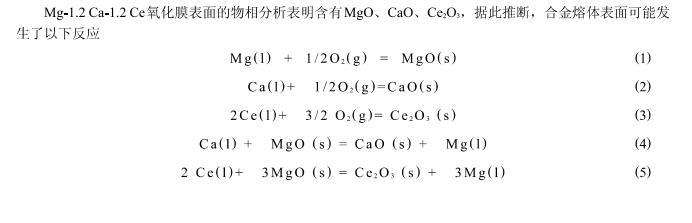

圖4為合金在液態下自然冷卻條件下產生的氧化膜結構,其中a)、b)分別為Mg-1.2Ca的100倍、2000倍放大倍數的形貌圖,c)、d)分別為Mg-1.2Ca-1.2Ce的100倍、2000倍放大倍數的形貌圖.通過對比可以看出,Mg-1.2Ca合金的氧化膜疏松多孔,并且在局部區域已經有“菜花狀”的氧化產物;而Mg-1.2Ca-1.2Ce合金的氧化膜光滑、致密,在一定程度上可以起到隔絕空氣、阻止氧化和燃燒的效果.圖5為Mg-1.2Ca-1.2Ce阻燃鎂合金氧化膜表面的物相分析,從圖中可以看出其氧化膜表面主要有基體Mg、MgO、CaO和Ce2O3.

圖4 Ce加入對Mg-1.2Ca合金氧化膜形貌的影響

這種氧化膜結構的明顯不同可以很好的解釋阻燃效果之間的差異.歸其原因,主要是由于,在沒有添加任何Ce元素的情況下,不論形成的MgO薄膜還是CaO薄膜,由于其致密度較低,因此不能夠完全阻止氧的進一步擴散;相反,在添加了較多元素的Ce后,不但可以形成更加致密的復合的氧化膜,而且Ce2O3比較致密,不但可以很好的隔絕氧的進一步擴散,而且還能夠添補許多裂紋,因此,具有很好的阻燃效果.

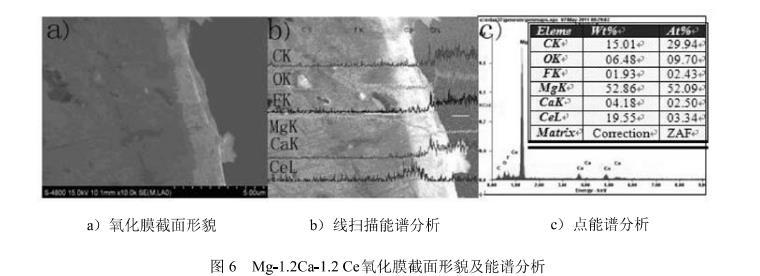

圖6為Mg-1.2Ca-1.2Ce氧化膜截面的形貌和元素分布線掃描分析.從圖中可以看出,氧化膜的厚度差不多有2μm,Ca元素主要分布在氧化膜的中間部分,而Ce元素主要分布在氧化膜與鎂基體的交界處.根據先掃描結果可以將Mg-1.2Ca-1.2Ce氧化膜結構分為三層,最外面主要為MgO,中間層主要為CaO,最內層主要為Ce2O3.

2.3表面張力測量結果及分析

稀土元素Ce是表面活性元素,很容易富集到鎂合金熔體表面,這種表面富集現象極大地影響了鎂合金熔體氧化膜結構及其阻燃性能.表面張力是一個重要的高溫熔體物理屬性,可以很好地反映Ce元素在阻燃鎂合金熔體表面的富集狀況,從而為研究阻燃鎂合金機理提供了另外一種直觀的理論依據.

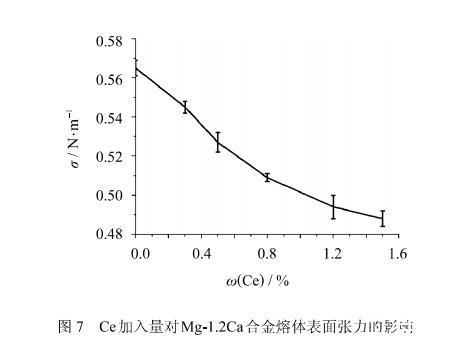

本研究測量了不同Ce含量對Mg-1.2Ca鎂合金熔體表面張力的影響.熔體表面張力的測量在730℃、大氣壓下進行,采用最大氣泡壓力法.其測試結果如圖7所示,可以看出隨著Ce含量的增加,Mg-1.2Ca-xCe熔體表面張力不斷下降.這與Ce含量在鎂合金熔體表面富集,提高熔體表面表面活性有直接關系.

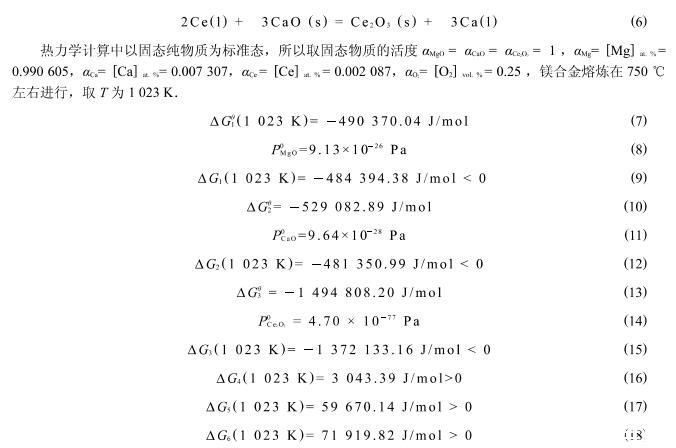

從式(9)、(12)、(15)可知,從熱力學上講,在氧化開始時Mg、Ca和Ce 3種元素均有可能發生氧化;從式(16)、(17)、(18)可以看出,由于活度的影響,式(4)、(5)、(6)所述的置換反應在元素分布均勻的情況下不可能發生;從式(8)、(11)、(14)各氧化物分解壓的計算,MgO、CaO和Ce_2 O_3分解壓的大小順序為:PMgO^0>PCaO^0>PCe,O^0.此外,對氧化膜進行X射線衍射結果表明(圖5),氧化膜中并未出現新的復雜氧化物,可見MgO、CaO和Ce_2 O_3是互不固溶的.按熱力學規律,此時合金將分層氧化,即氧化膜外層氧壓高生成的氧化物其分解壓也大,氧化膜內層氧壓低生成的氧化物其分解壓也小。所以Mg-1.2 Ca-1.2 Ce來說,將按照這樣的順序來氧化:最外層是MgO,其次是CaO,最內層是Ce_2 O_3.至此,初始的保護性氧化膜形成.

但由于Ce元素在合金熔體中是分布不均勻的,如圖6所示的點能譜分析可以看出,Ca和Ce在此處的相對原子分數分別達到了2.50%和3.34%.按照此處的原子活度計算得到:Delta G_4(1023~K)=-12885.19~kJ/mol<0,Delta G_5(1023~K)=17418.58~kJ/mol>0,Delta G_6(1023~K)=56138.14~kJ/mol>0,在此處式(4)中的反應可以自發地進行.由此可知,式(4)、(5)、(6)的反應在局部元素分布不均勻的區域有可能發生置換反應.

3結論

1)在一定范圍內,隨著Ce含量的增加,合金的燃點也隨之提高,當Ce含量達到1.2%時,合金的燃點能達到780℃。

2)Mg-1.2Ca合金的氧化膜疏松多孔,并且在局部區域有“菜花狀”的氧化產物;當Ce含量加入1.2%后,合金形成的復合氧化膜非常致密、光滑,能有效阻止氧化、燃燒。

3)在溫度一定的情況內,隨著Ce含量的增加,提高了Mg-1.2Ca-xCe合金表面活性,熔體表面張力不斷下降.熔體表面張力的下降可以反映Ce元素在熔體表面的富集狀況,從另一個角度表明了Ce元素的添加對氧化膜結構以及阻燃性能的影響。

4)通過氧化膜的截面檢測和熱力學計算分析得出Mg-1.2Ca-1.2Ce的形成的氧化膜大致分為3層:外層是MgO,中間層是CaO,內層是Ce2O3。